永磁同步电机节能原理

一、永磁电机概述

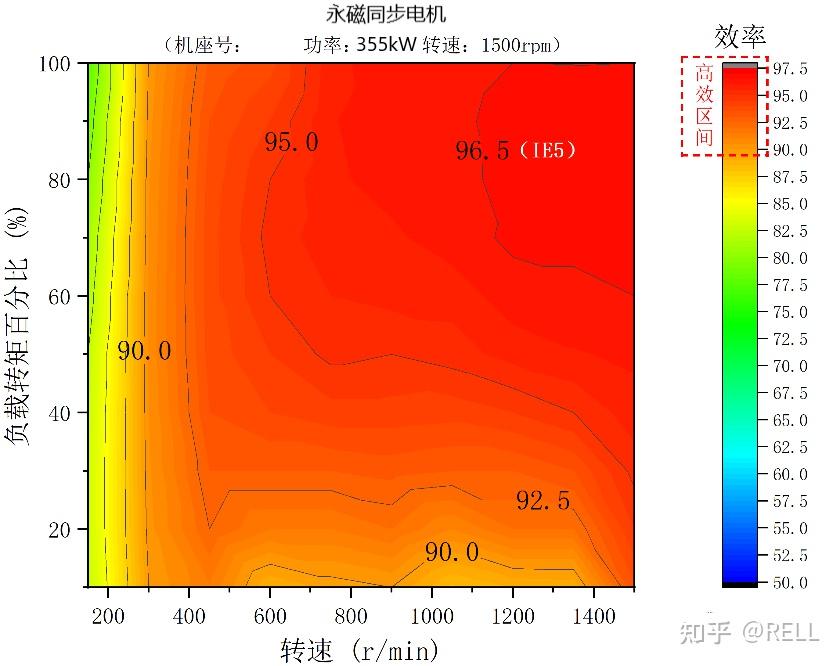

根据国际标准IEC60034-30-1能效限定值可知异步电动机可达到能效2级,欲达到能效1级就十分困难。而永磁同步电机机现在已经优于能效1级(IE5,即超超高效),所以永磁同步电机机将成为我国电机行业节能减排,能效提升的龙头产品,应用将越来越广泛。在相同运行条件下,若用永磁同步电机代替原电机,则可节约许多电量,特别是长期运行的电机,节电效益非常可观,因此对电机进行改造有着重大的意义。

永磁同步电动机以永磁体提供励磁,使电动机结构较为简单,降低了加工和装配费用,且省去了容易出问题的集电环和电刷,提高了电动机运行的可靠性;又因无需励磁电流,没有励磁损耗,提高了电动机的效率和功率密度。

永磁同步电动机由定子、转子和端盖等部件构成。定子与普通感应电动机基本相同,采用叠片结构以减小电动机运行时的铁耗。转子可做成实心,也可用叠片叠压。电枢绕组可采用集中整距绕组的,也可采用分布短距绕组和非常规绕组。

二、改造方案及可行性分析

2.1 改造方案

我们技术先进性的整体介绍

(一)、能效高

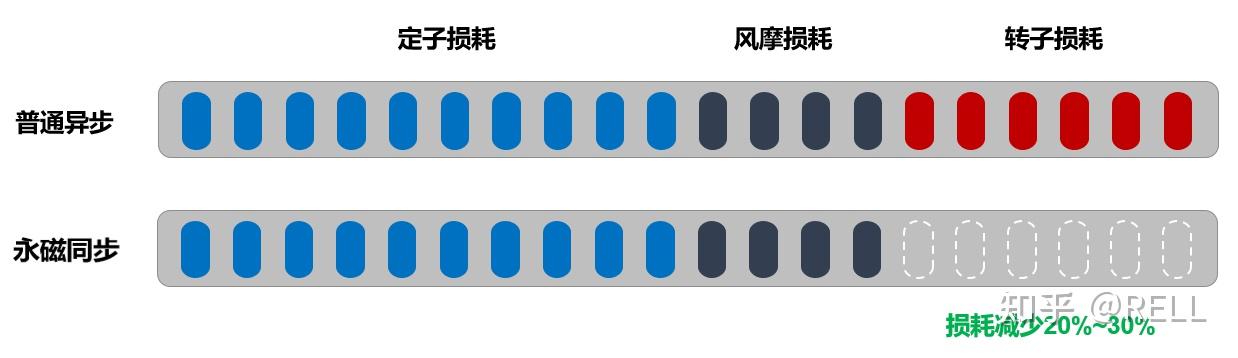

▲ 结构上无鼠笼绕组,转子无损耗,效率更高。

永磁同步电机与异步电机损耗对比

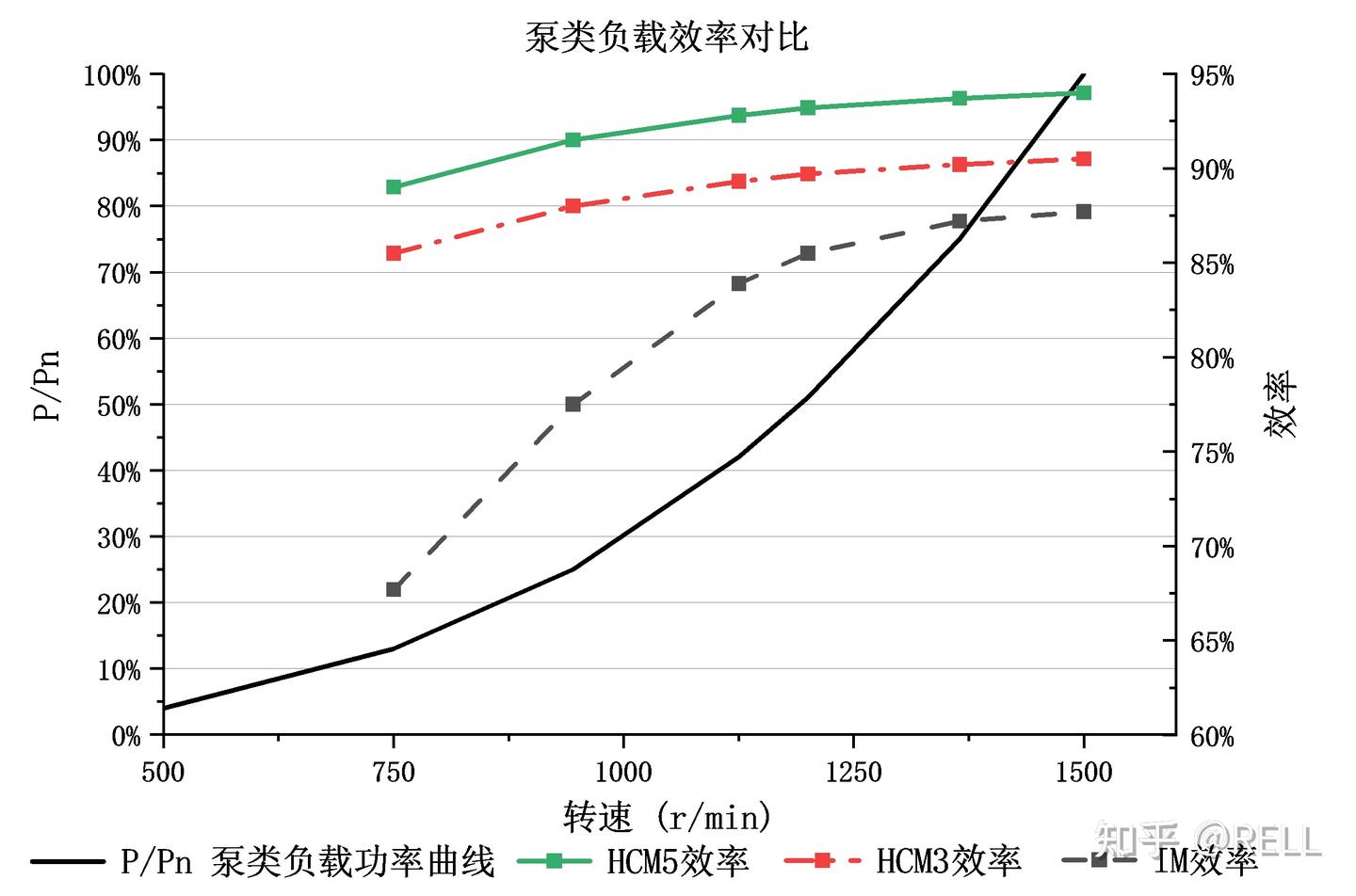

永磁同步电机与异步电机驱动系统效率对比

▲ 高效运行范围更宽,综合节电率更高。

损耗少,发热小,电机温升低。

电励磁电机由绕组提供励磁电流,因受到励磁线圈温升的限制,励磁绕组占据空间较大,而高性能的稀土永磁体励磁可以缩小励磁空间和提供较高的气隙平均磁通密度,因而在相同的体积情况下可以提高电动机的出力。电机温升低,也延长了电机的使用寿命。

(二)、可靠性高

▲ 无鼠笼转子断条风险。

转子不含金属导条,转子上无电流,无断条风险。

▲新型永磁材料、独立扇散热无退磁风险。

新型永磁材料具有耐高温,耐腐蚀的优点。

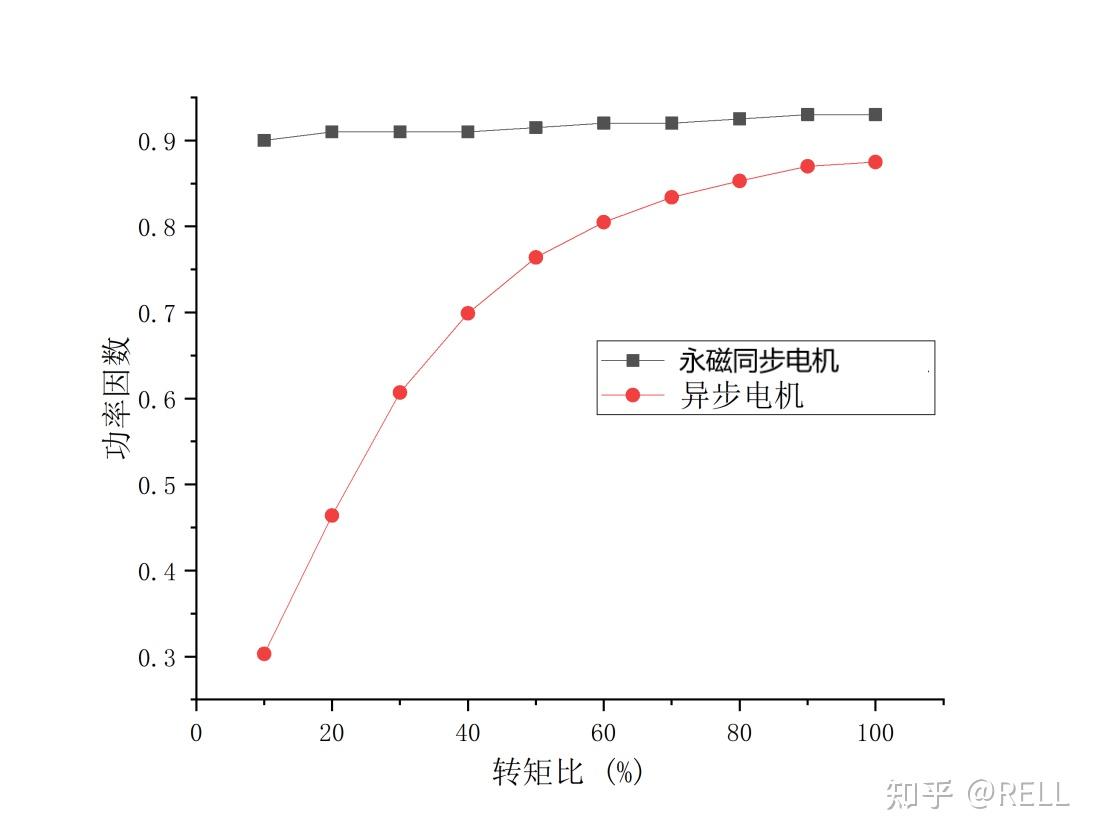

(三)功率因数高

▲ 永磁体励磁,无功分量小,功率因数高。

采用永磁材料辅助励磁,无转子了励磁绕组,减少了无功分量,功率因数达到0.9以上,且较宽的运行范围内都能保证稳定的功率因数,减小对电网的影响。

(四)力能指标好

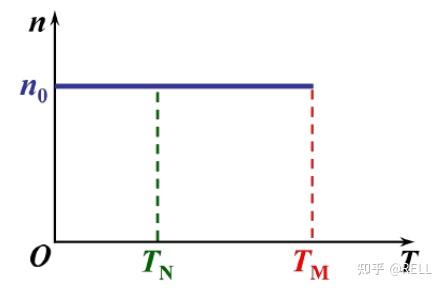

▲ 同步转速,恒转矩特性,机械刚性硬。

三相异步电机有转差率,输出转矩越大,转差率越大。永磁同步电机同步转速无转差,恒转矩特性,刚性好。

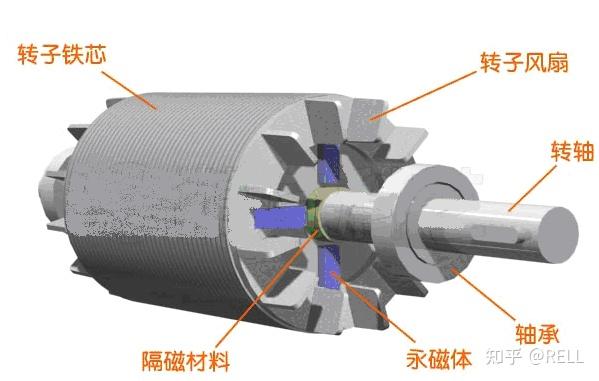

(结构)

永磁同步电机主要由定子、转子和端盖等部件构成,定子由叠片叠压而成以减少电动机运行时产生的铁耗,其中装有三相交流绕组,称作电枢。转子可以制成实心的形式,也可以由叠片压制而成,其上装有永磁体材料。根据电机转子上永磁材料所处位置的不同,永磁同步电机可以分为突出式与内置式两种结构形式,图1给出相应的示意图。突出式转子的磁路结构简单,制造成本低,但由于其表面无法安装启动绕组,不能实现异步起动。

内置式转子的磁路结构主要有径向式、切向式和混合式3种,它们之间的区别主要在于永磁体磁化方向与转子旋转方向关系的不同。图2给出3种不同形式的内置式转子的磁路结构。由于永磁体置于转子内部,转子表面便可制成极靴,极靴内置入铜条或铸铝等便可起到启动和阻尼的作用,稳态和动态性能都较好。又由于内置式转子磁路不对称,这样就会在运行中产生磁阻转矩,有助于提高电机本身的功率密度和过载能力,而且这样的结构更易于实现弱磁扩速。

工作原理

当三相电流通入永磁同步电机定子的三相对称绕组中时,电流产生的磁动势合成一个幅值大小不变的旋转磁动势。由于其幅值大小不变,这个旋转磁动势的轨迹便形成一个圆,称为圆形旋转磁动势。其大小正好为单相磁动势最大幅值的1.5倍。

(五)性价比高

永磁同步电机采用专利技术生产,规格齐全,性能卓越,广泛适用于水泵、风机、压缩机等各类传动设备上。该型电动机经上海电器设备检测所的检测完全超过GB30253-2013标准中1级能效和欧盟EFF1、IEC60034效率标准中的IE5级(即超超高效)的要求。其合理的参数设计、准确的数值计算、优质的材料以及独特的制造工艺,保证了永磁同步永磁同步电机机具有更加卓越的性能、更高的效率和更高的可靠性及更宽的高效率区,与普通异步电动机相比,额定效率高4~12%,平均效率高6~20%(个别项目实测结果达35%)。

控制方式

永磁同步电机矢量控制技术—应用于高压永磁同步电机

矢量控制技术诞生于上世纪 70 年代初,永磁同步电机的矢量控制系统是参照直流电机的控制策略,利用坐标变换将采集到的电机三相定子电流、磁链等矢量按照转子磁链这一旋转矢量的方向分解成两个分量,一个沿着转子磁链方向,称为直轴励磁电流;另一个正交于转子磁链方向,称为交轴转矩电流。根据不同的控制目标调节励磁电流和转矩电流,进而实现对速度和转矩的精确控制,使控制系统获得良好的稳态和动态响应特性。 [2]

根据不同的控制目标,永磁同步电机矢量控制算法可以分为以下几种:id=0控制、最大转矩/电流控制、弱磁控制等。这些性能指标均可以通过对直轴励磁电流和交轴转矩电流的独立控制来实现。

优点

永磁同步电机可以将电机整体地安装在轮轴上,形成整体直驱系统,即一个轮轴就是一个驱动单元,省去了一个齿轮箱。永磁同步电机的优点如下:

1.永磁同步电机本身的功率效率高以及功率因数高;

2.永磁同步电机发热小,因此电机冷却系统结构简单、体积小、噪声小;

3.系统采用全封闭结构,无传动齿轮磨损、无传动齿轮噪声,免润滑油、免维护;

4.永磁同步电机允许的过载电流大,可靠性显著提高;

5.整个传动系统重量轻,簧下重量也比传统的轮轴传动的轻,单位重量的功率大;

6.由于没有齿轮箱,可对转向架系统随意设计:如柔式转向架、单轴转向架,使列车动力性能大大提高。

7.由于采用了永磁材料磁极,特别是采用了稀土金属永磁体(如钕铁硼等),其磁能积高,可得到较高的气隙磁通密度,因此在容量相同时,电机的体积小、重量轻。

8.转子没有铜损和铁损,也没有集电环和电刷的摩擦损耗,运行效率高。

9.转动惯量小,允许的脉冲转矩大,可获得较高的加速度,动态性能好,结构紧凑,运行可靠。

3.1现状及改造方案:

现有电机都是使用的能效等级低的异步电机,在使用的过程中异步电机的能耗大,效率底,自损高,发热多导致电机和环境温度高,造成能源的浪费。建议用我司一级能效的永磁同步电机机+同步伺服驱动器替换原电机和变频器,降低电机的能耗提升效率,同时电机自损降低,发热量减少,也可适当改善环境温度,节约能源。

永磁同步电机驱动变频节能原理:

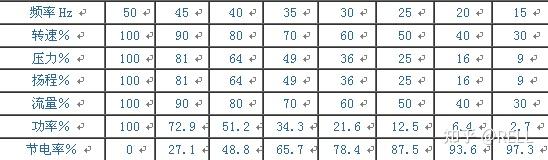

风机压力与轴功率的关系

(1)流量与转速的一次方成正比。

(2)压力与转速的二次方成正比。

(3)轴功率与转速的三次方成正比。

流体力学理论公式: Q=K1×n¹ P= K1×n² N=Q×P=Ks×n³

Q代表流量,P代表压力(扬程),n代表转速,N代表输出功率 ,K为常数。

当降低风机的转速时,压力也同比例下降,但功率却以转速的立方迅速下降,它们之间的关系如下表所示:

3.2节电率及收益计算

经过现场的初步勘测,结合贵公司的现场使用情况,对贵司该批电机采用上述改造方法,电机更换为永磁辅助同步磁阻电机及配套RL880 伺服驱动器,大幅提升电机效率,其电流下降率能够达到10%-15%以上。

四、节能改造效果测试、验收及节电率计算方式

1、 改造前后的能耗测定

2、 改造前双方指定工作人员现场不同时间点多次统计每台设备的功率并求出平均功率P前并双方签字认可。

3、 改造后能耗测定:按改造前能耗测定方法测量。

4、 测量期间负荷尽量保持一致。

5、 改造后实际运行功率P节

6、 节能率=(改造前P前—改造后P节)÷P前×100%。

7、 验收标准:以上计算为理论节能率,但因设备的节电率随负载变动而变动,实际节能率可能有所波动,但总体来说,电机的节能比可保证≥8%。